La gestión de las organizaciones es la gestión de los grupos humanos dedicados a obtener un resultado mediante la conjugación de los esfuerzos y las actividades. Inicialmente el ser humano trabajaba solo, cuando trataba de construir un bien mediante el trabajo manual. Para otras tareas, como la caza de animales, se reunía con otros para formar equipos que incrementaran su capacidad de ataque y le permitieran dominar a animales mucho más grandes o veloces que él.

Cuando una sola persona realiza todas las actividades necesarias para confeccionar un producto se dice que realiza la manufactura de ese bien, en las épocas primarias de la humanidad, esa era la manera de producir los objetos que los seres humanos requerían para atender a sus necesidades diarias. A esa forma de producir se le conoce, hoy, como el método de producción artesanal y al productor se le denomina artesano.

El artesano se encargaba personalmente de todas las tareas requeridas para confeccionar un bien, desde el diseño, el acopio de los materiales necesarios y sobre todo, se hacía cargo de las actividades necesarias para confeccionar las diferentes partes del producto y ensamblarlas. De manera que, dicho artesano cuidaba todos los aspectos necesarios para asegurar la calidad de las partes y del producto final. Al conjunto de las actividades que se requieren para confeccionar un producto, hoy, le denominamos proceso. Entonces el artesano se encargaba de cuidar minuciosamente el proceso de confección de los productos y de asegurar con ello la calidad del producto.

Con la publicación del libro The wealth of Nations de Adam Smith en 1776, se difundió ampliamente el método de producción en serie y fue adoptado por los fabricantes en todo el mundo. A principios del siglo XX, se consolidó, principalmente en los Estados Unidos de América (EUA), ese método de producción y fue depurado y llevado a sus máximos niveles de eficiencia en las fábricas de automóviles Ford.

Ford, logró muy altos niveles de productividad y con ello fue capaz de fabricar automóviles accesibles para los trabajadores asalariados, creando un mercado amplio y dinámico. Los ingenieros de Ford estaban concentrados en la tarea, buscaban reducir cada tarea a su mínima expresión, de manera que la capacitación fuera muy barata, que los trabajadores adquirieran rápidamente destreza en su realización y pudieran aumentar sus ritmos de fabricación. Todo ello permitía manejar costos unitarios mínimos, lograr altísimos volúmenes de producción y con lo anterior elevar las utilidades a niveles insospechados.

La situación parecía ideal, el beneficio era general, la economía nacional crecía a la par de las ganancias. El método fue copiado y se generalizó como modelo de producción industrial en todo el mundo. Sólo había un problema: la atención en la tarea y la productividad hizo que se soslayara la calidad y la mala calidad empezó a crear problemas en algunas áreas de la industria como la de la telefonía y la electrónica en general.

Fue en la empresa Bell Telephone donde Walter Shewhart volvió a poner atención en el proceso, olvidado por la industria, este ingeniero, diseño e implantó controles de calidad en las etapas del proceso de producción anteriores a la línea de ensamble final y con ello redujo los costos e incrementó la calidad. Armand Feigenbaum, amplió la perspectiva y estableció que para lograr altos niveles de calidad en el producto, era necesario involucrar a toda la empresa y creó el concepto de Calidad Total, aunque mantenía como objetivo la línea de producción.

Al terminar la segunda guerra mundial (1946) Los Estados Unidos llevaron a Japón a diversos especialistas para contribuir en la recuperación de la capacidad industrial de esa nación en aquel momento devastada por la guerra, entre ellos estuvo Edward Deming, quien les dio a conocer los métodos estadísticos de control de calidad y un nuevo enfoque administrativo. Los japoneses adoptaron rápidamente los nuevos conceptos y crearon su propio concepto de Calidad Total, el cual tuvo como piedra angular el concepto de proceso y como principio rector, que la calidad debe cuidarse en todas las actividades de la empresa, no sólo en las líneas de producción.

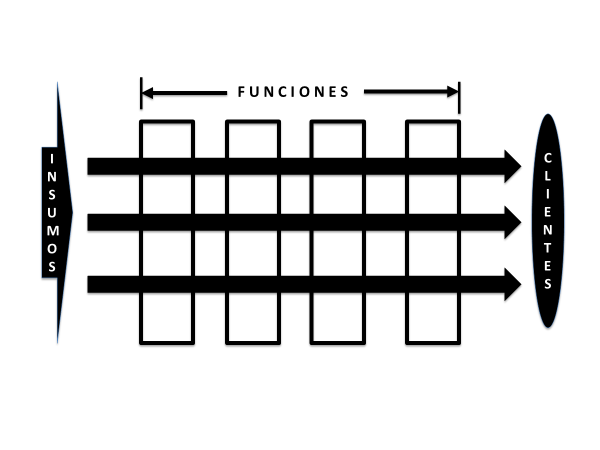

El éxito de los japoneses fue arrollador y a nivel mundial, nadie podía competir con ellos en calidad y precio. Combinaron de manera inteligente la productividad con la calidad y dominaron mercados que eran el baluarte de diversas naciones. Los científicos de EUA, estudiaron los métodos japonenses y crearon su propio concepto de proceso: establecieron que en toda empresa existen unos pocos procesos, no más de siete u ocho, que involucran diversas funciones de la empresa y que terminan directamente con los clientes. A estos procesos les denominaron procesos horizontales y crearon, con ellos, una metodología general a la que se denomina Gestión de Procesos de Negocios (GPN) y que está basada en el modelo que se muestra a continuación:

Por su parte en Calidad Total y en la Norma ISO 9000, no existe un modelo específico de procesos y las aplicaciones en sus respectivos ámbitos se lleva a cabo con base en la noción general del concepto: conjunto de actividades interrelacionadas que se conjugan para obtener un resultado.

Existen muchas investigaciones cuantitativas, en relación con los beneficios empresariales que se pueden obtener mediante la aplicación de Calidad Total e ISO 9000 ello ha permitido comprobar, en todos los casos, que la implantación de calidad Total siempre conduce a una mejoría en diversas variables que miden el desempeño empresarial, en tanto que en el caso de ISO 9000, los resultados han sido contradictorios, algunos estudios señalan beneficios y otros no han logrado comprobar una influencia positiva en la implantación de la norma.

Actualmente se está manejando un concepto al que se denomina Orientación a Procesos de Negocio (OPN), que constituye un constructo bajo el cual se integran los conceptos que deben estar presentes en una organización, cuando la gestión tiene como base los procesos. Los estudios resientes buscan demostrar que existe una relación positiva y significativa entre la OPN y algunas variables latentes como: La Satisfacción de los Clientes, El Desempeño Operativo y Los Resultados Financieros.

Aún no se consolidan bien las definiciones operacionales de los constructos mencionados en el párrafo anterior, pero los estudios señalan que sí existe una correlación positiva entre la gestión por procesos y las variables que describen el desempeño de una organización.

Únase a más de 2000 Estudiantes de la comunidad Alfa y Omega

Preguntas por los apoyos, promociones y elige una carrera para tu futuro.